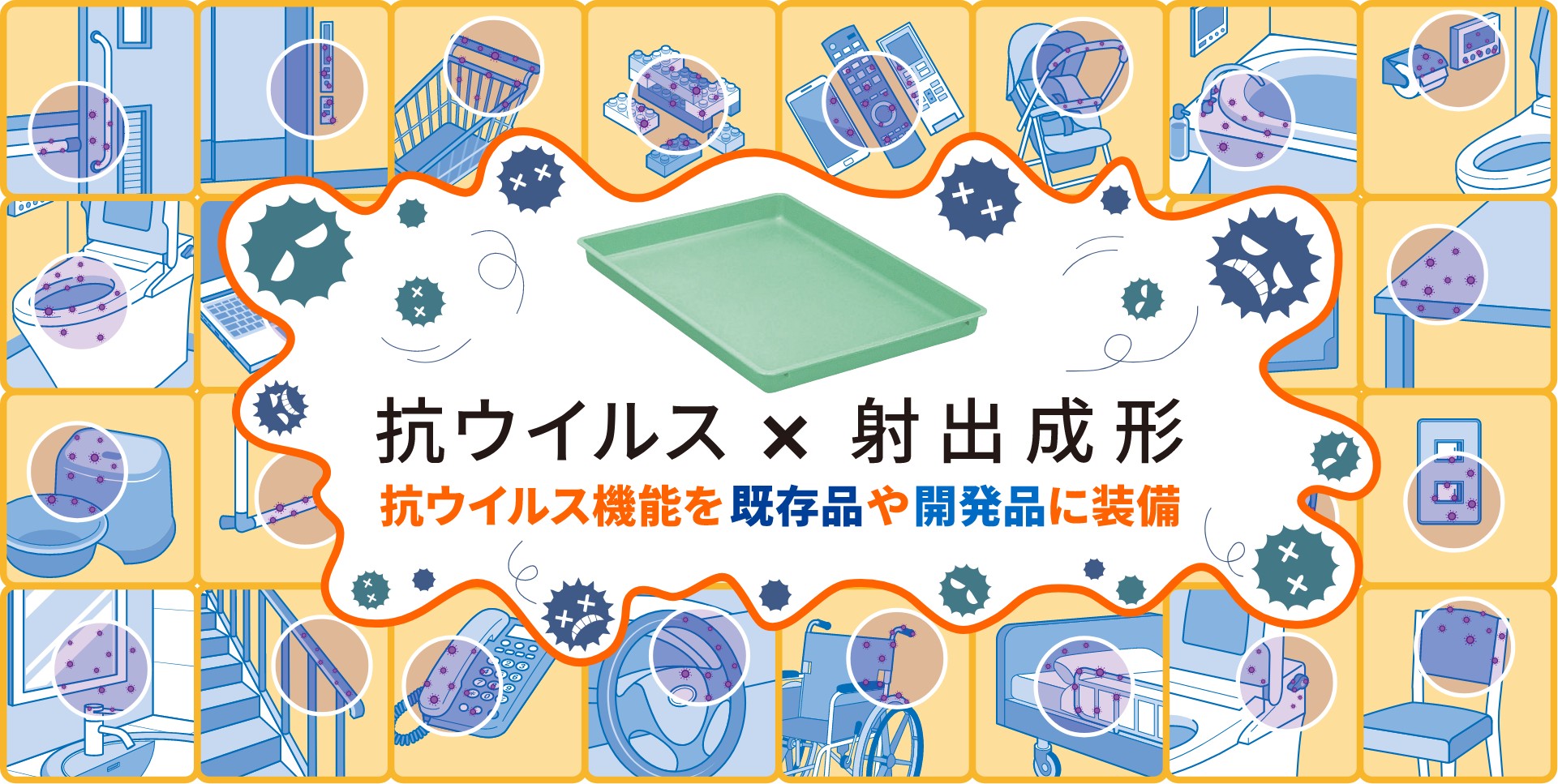

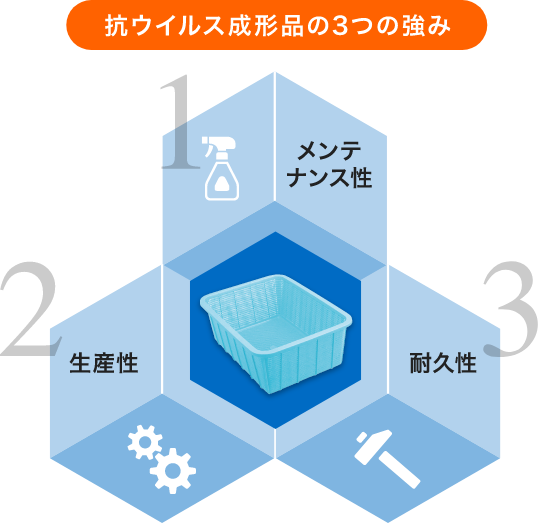

抗ウイルス成形品の3つの強み・

導入メリット

自社製 抗ウイルス加工剤を

ベースにした樹脂ペレットを独自開発

抗ウイルス機能のほかに、「1.メンテナンス性」「2.生産性」「3.耐久性」の3つの強みを持つ、プラスチック成形品です。

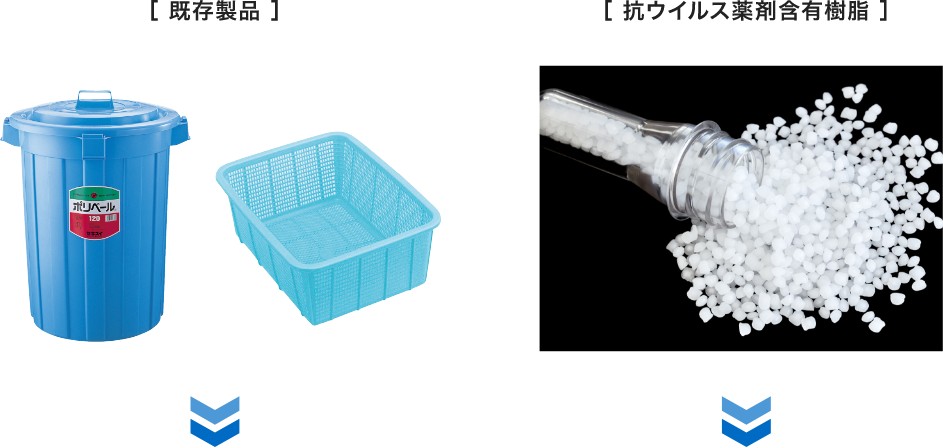

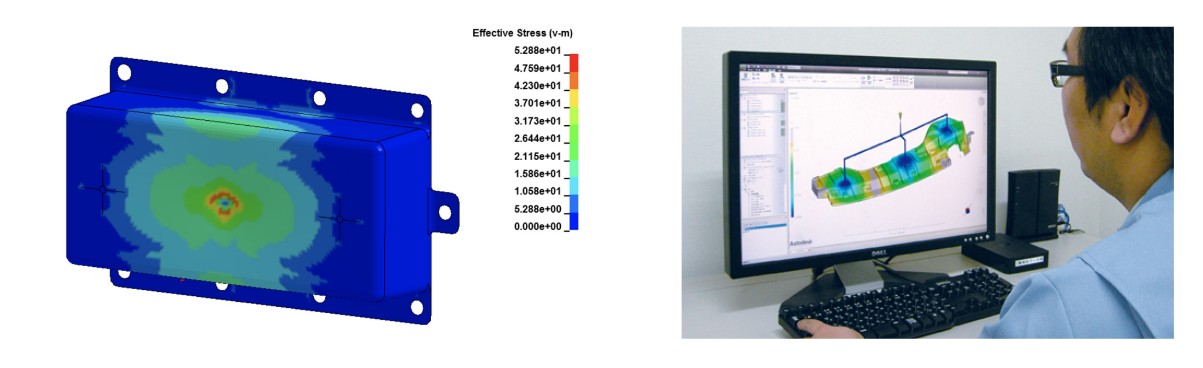

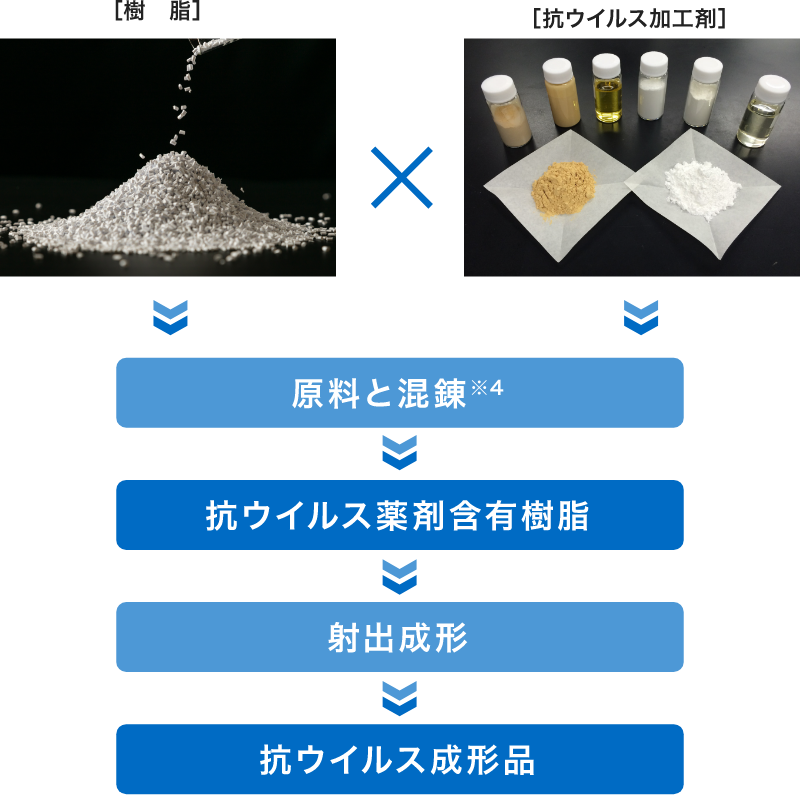

抗ウイルス加工剤を樹脂に混錬させることで「抗ウイルス薬剤含有樹脂(ペレット※2)」を生成します。同ペレットを射出成形機(インジェクション)※3の材料として投入することで、抗ウイルス成形品を製造することができます。

仕上げ加工が不要な射出成形のメリットを活かせるため、大量生産が見込めるプラスチック成形品に最適です。また、製品サイズの大小を問わず、複雑な形状も再現でき、既存の金型を流用可能なので、幅広い産業ジャンルでのプラスチック成形品を、抗ウイルス化させることができます。

[ 抗ウイルス成形品の製造フロー ]

抗ウイルス成形品の製造プロセス。既存金型を流用することで、『抗ウイルス薬剤含有樹脂』によって抗ウイルス成形品を製造可能